Volkswagen Navarra, la fábrica más eficiente del Grupo en consumo y gestión del agua

El Centro de Tratamiento de Aguas Industriales, que gestiona y trata los vertidos de toda la planta, ha sido especialmente destacado por los auditores durante la reacreditación de la ISO 14001, tanto por la eficacia del trabajo desarrollado como por sus cuidadas instalaciones.

- enviar por correo

- imprimir

-

Edificio del Centro de Tratamiento de Aguas Industriales de Volkswagen Navarra, donde se ubican las instalaciones para la depuración de las aguas residuales de la fábrica.

Edificio del Centro de Tratamiento de Aguas Industriales de Volkswagen Navarra, donde se ubican las instalaciones para la depuración de las aguas residuales de la fábrica.

- enviar por correo

- imprimir

-

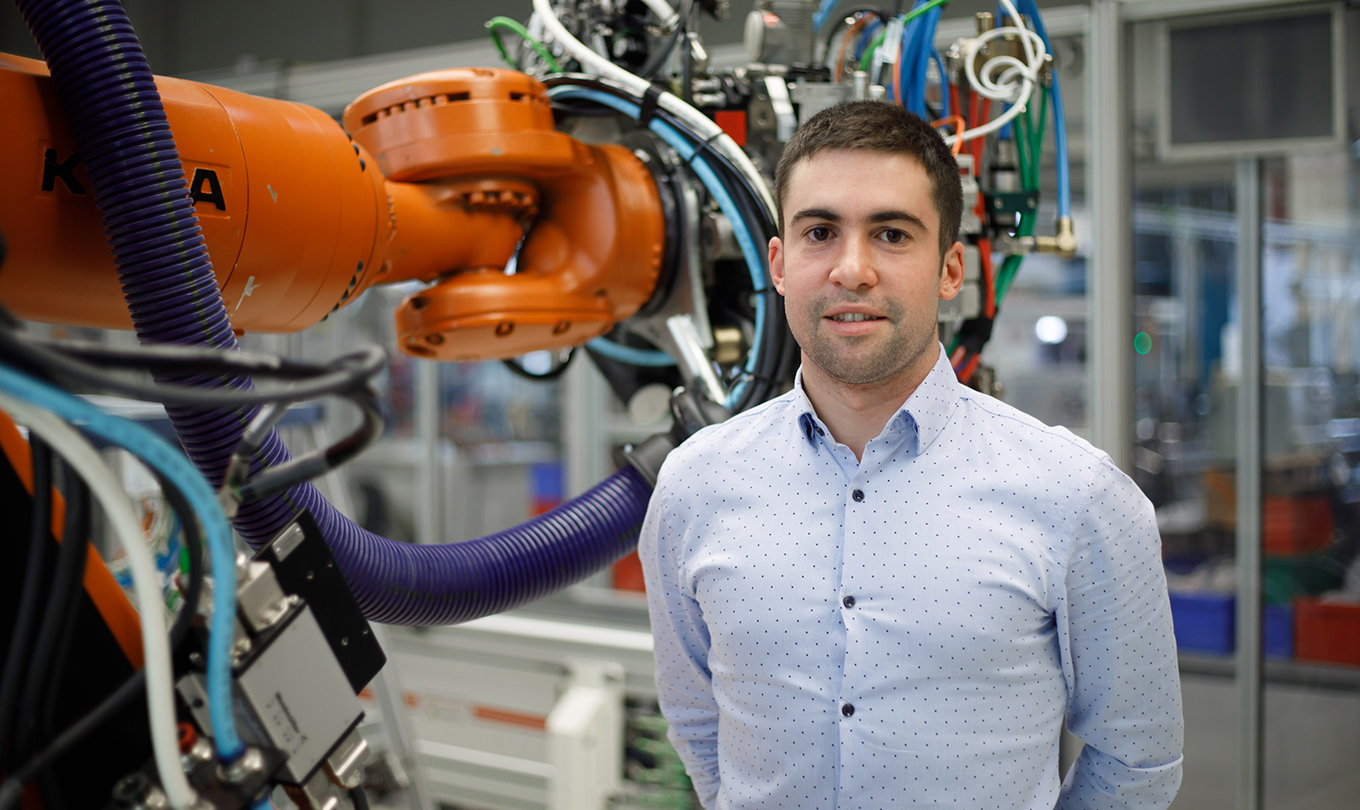

“Somos la fábrica más eficiente del Grupo Volkswagen porque nuestras ratios de consumo de agua se sitúan en 1 m3 por coche producido, y esto nos convierte en la planta que menos agua consume. Unos índices que no ha conseguido ningún otro centro del Consorcio”, subraya Mikel Janices, responsable del Centro de Tratamiento de Aguas Industriales de Volkswagen Navarra.

Janices recuerda que, en la última auditoría en la que nuestra fábrica recertificó su Sistema de Gestión de Cumplimiento Ambiental según la norma ISO 14001 en el tratamiento y gestión de aguas residuales, los auditores ensalzaron la eficacia y calidad del servicio, así como el cuidado de las instalaciones de la depuradora donde se realiza el tratamiento y control de los vertidos industriales de la fábrica. La limpieza, el orden y la profesionalidad de los técnicos que asisten este servicio fueron especialmente destacados en el informe auditor.

En las instalaciones de la depuradora, de izda. a dcha.: Mikel Janices, responsable de la gestión de la depuradora de la fábrica junto a Manuel Argüelles, jefe de Servicio IF2, y el personal de Ecotol que gestiona la planta depuradora: Aritz Asiain, jefe de planta, Óscar Ancízar, operador de planta y Rubén García, técnico de laboratorio. En total, la depuradora de la fábrica trata y gestiona, mediante un sistema fisicoquímico, en torno a 400 m3 de aguas residuales al día, lo que al cabo del año suma la cifra de 120.000 m3 de las aguas que salen, principalmente, de las naves de producción. Una vez tratada toda esta cantidad de vertidos, la calidad de la depuración de las aguas permite que se viertan al colector de aguas de la Mancomunidad de Pamplona, que va directamente a la depuradora de Arazuri.

Para conseguir que las aguas industriales de Volkswagen Navarra alcancen el nivel de calidad necesario para permitir su vertido al colector general de aguas de la Mancomunidad, tras su tratamiento, el agua depurada de la fábrica es sometida a cuatro tipos de controles, uno diario e interno y otros tres, externos: del propio organismo mancomunado, de un auditor externo u OCA y del Gobierno de Navarra.

120.000m3 de aguas residuales tratadas al año.

El Centro de Tratamiento de las Aguas Industriales cuenta con un equipo que da servicio 24 horas durante todos los días del año, entre los que figura personal técnico formado por biólogos, químicos e ingenieros y el de mantenimiento de las instalaciones entre los que se encuentran profesionales formados en electricidad, mecánica e ingeniería.

Vista general del interior de las instalaciones desde la parte superior en la que se observan los depósitos de tratamiento de las tres líneas de aguas. Tres líneas de tratamiento

La organización de la gestión y tratamiento de aguas en Volkswagen Navarra funciona como un reloj. Todo tiene su lugar y su porqué. Los vertidos se dividen así en tres líneas diferentes de tratamientos:

1. La de aguas ácidas y alcalinas, procedentes fundamentalmente de los desengrases y de los baños del pasivado (línea de lacas y pintura/ KTL cataforesis).

2. La línea de aguas con lacas, procedentes de los lavados de KTL (cataforesis) y lavaderos de las cabinas de N2AB de la Nave de Pintura.

3. La línea de tratamiento de aguas con níquel, una línea especial de tratamiento para las aguas procedentes del baño de fosfatación/lavados de fosfatación procedentes de la Nave de Pintura N2C (como también aguas sobrantes de la regeneración del módulo 111).

Las tres líneas de aguas siguen un esquema de funcionamiento muy similar, aunque discurren por cauces diferentes hasta que finaliza su depuración. El funcionamiento de la depuradora se divide, a su vez, en tres fases: tratamiento, acondicionamiento final y tratamiento de los lodos.

La fase inicial es la de tratamiento, en la que cada una de las tres líneas de aguas llegan a sus respectivos depósitos de recepción, con una capacidad de 50 m3 o, lo que es lo mismo, de 50.000 litros cada uno. De aquí, a un caudal máximo de 20 m3 por hora, pasa el agua a los depósitos de tratamiento.

Foto de los miembros del equipo técnico del Centro de Tratamiento de Aguas Industriales de Volkswagen Navarra, junto a los técnicos de Ecotol en la parte superior de las instalaciones de la depuradora de aguas. Tratamiento de aguas ácidas-alcalinas y aguas con níquel

El sistema de tratamiento para las aguas ácidas y alcalinas y para las de níquel es similar, según explica Aritz Asiáin, jefe de la planta depuradora. Ambos tipos de aguas pasan por un doble proceso de neutralización que se lleva a cabo mediante diferentes reactivos, en dos depósitos. En esta fase destaca el cambio en el uso del cloruro férrico como coagulante a un coagulante orgánico, “que genera menos fangos, menos residuos, por lo que medioambientalmente supone un avance importante”, detalla Asiáin. Además, utilizan cal para realizar un segundo ajuste del pH del agua. El coagulante orgánico permite también reducir la cantidad de cal y de ácido utilizada para la neutralización del agua.

Una vez neutralizadas, las aguas deben pasar por un depósito de floculación, un proceso químico por el que se añade un floculante (moléculas de mayor tamaño) a las partículas de reducidas dimensiones que se encuentran suspendidas en el agua. De esta manera, las partículas en suspensión aumentan de peso permitiendo entonces su decantación (separación del agua) y filtrado posterior.

Ambas líneas de tratamiento de aguas —las ácidas y alcalinas y las de níquel— pasan después por un proceso de sedimentación y de decantación lamelar. El proceso de sedimentación consiste en la precipitación y salida del fango, de forma continua, por la parte inferior del depósito. A la vez, en el mismo depósito, el agua tratada rebosa por la parte superior.

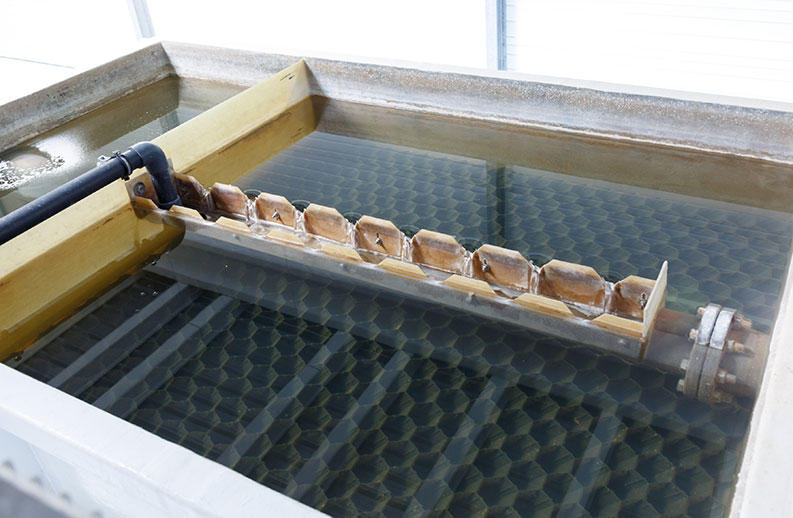

Tras pasar por el sedimentador, los decantadores lamelares constituyen un segundo procedimiento de seguridad. Se tratan de unas láminas hexagonales, como los de los panales de abejas, “que consiguen en muy poco espacio tener mucha superficie de contacto con el agua que deben filtrar”, explica Aritz. Las lamelas se sitúan con una determinada inclinación que permite ofrecer todavía mayor superficie al agua que circula por ellas. De este modo, los flóculos que han ‘escapado’ a la sedimentación quedarán retenidos en las paredes de las lamelas. El agua filtrada, prácticamente limpia, rebosa de nuevo por la parte superior del depósito.

Las aguas con níquel pasan además por unos filtros de arena, “que vienen a constituir un factor más de seguridad al final del proceso”, apunta Aritz Asiáin.

Hay que señalar que los cuatro depósitos (dos sedimentadores y los dos decantadores lamelares) de cada una de las dos líneas de tratamiento se vacían y limpian semanalmente para obtener la mayor calidad en la depuración de las aguas.

En la imagen, los depósitos de aguas clarificadas.

Decantador lamelar, con las celdillas con forma hexagonal, como en los panales de abejas, para ofrecer mayor superficie de filtrado. Línea de tratamiento de aguas con lacas

Las aguas con lacas, procedentes de la actividad de la nave de Pintura, se almacenan en dos depósitos, uno similar a los depósitos de recepción de las dos líneas anteriores de 50 m3 de capacidad, donde se almacenan las aguas con lacas de diluido KTL (catoforesis). Pero existe un segundo depósito para la recepción de las aguas con concentrado de lacas KTL, con una capacidad de 10 m3.

De los depósitos de recepción, las aguas con lacas pasan a los depósitos de coagulación, donde para neutralizarlas se utilizan dos reactivos: cloruro férrico y cal. Tras la coagulación, estas aguas pasan a un depósito de sedimentación, donde, mediante el mismo sistema utilizado en las dos líneas de tratamiento anteriores, el fango se extrae de forma continua por la parte inferior del depósito y el agua pretratada rebosa por la parte superior. A continuación, el agua con lacas se mezcla con las aguas ácidas y alcalinas sin tratar para así, someterlas a un segundo proceso de tratamiento.

Los espesadores de fangos

Al final del proceso, cada una de las tres líneas de tratamiento cuenta con un gran depósito, abierto en su parte superior, que es el espesador de fangos. El hecho de que cada línea tenga su propio espesador responde a que cada tipo de lodo se gestiona de forma diferente.

Por ejemplo, el fango de níquel se gestiona como residuo peligroso debido al metal. Las otras dos líneas de tratamiento generan fangos también distintos: el de aguas ácidas y alcalinas genera un lodo inorgánico, mientras que el de aguas con lacas es orgánico.

La función del depósito espesador es la recepción del fango que se va bombeando desde sus respectivos puntos de sedimentación y decantación lamelar. Cuando los fangos llegan a la fase espesadora, vuelven a quedarse en el fondo y el agua que rebosa por arriba vuelve al sedimentador correspondiente. En los espesadores se extrae el agua que queda en el fango por la presión que ejerce el agua sobre el fondo del depósito. A su vez, el agua del fango se extrae en los filtros prensa mediante las bombas de presión

En la parte del acondicionamiento final se realiza un ajuste del pH de las aguas, es el momento en el que se mezclan los flujos parciales de las aguas con níquel y de las ácido-alcalinas y se mide entonces el pH. La tasa debe situarse entre 5,5 y 9,5. En caso de que no se sitúe en esta horquilla será necesario ajustar el pH. “Generalmente, tras el tratamiento y el acondicionamiento final, nuestras aguas llegan con un pH de 8, por lo que no solemos tener necesidad de ajustarlo”, afirma.

Óscar Ancízar y Aritz Asiáin observan el funcionamiento de una bomba al final del proceso de depuración. Para finalizar pasaría por unos filtros tres veces más grandes que en los anteriores, a 60 m3 por hora, porque el límite de sólidos en suspensión es muy bajo. Tras estos últimos filtros, el agua pasa por un canal normalizado, y de aquí a un depósito donde está el medidor continuo de pH y el de conductividad para comprobar que el agua final cumple con ambos requisitos. En caso afirmativo, se manda al colector general de la Mancomunidad.

En caso de que no cumpliese con los criterios exigidos, el agua se recircularía a los depósitos de recepción para volver a hacer todo el ciclo de depuración.

Cuatro controles para un tratamiento de agua exquisito

Rubén García, técnico de laboratorio, analiza el funcionamiento de los diferentes procesos de la planta.

El agua depurada por el Centro de Tratamiento de Aguas Industriales se somete a diferentes tipos de controles para certificar su calidad. En primer lugar y de forma diaria los que realizan los técnicos del propio centro.

De forma mensual, técnicos de la Mancomunidad de Pamplona acuden a las instalaciones a recoger una muestra puntual del agua que llega al final del ciclo en ese momento y se la llevan para analizarla en sus laboratorios.

También una vez al mes, acude a las instalaciones de la depuradora de nuestra fábrica un Organismo de Control Autorizado (OCA) contratado por la propia Volkswagen Navarra, contratados para hacer una inspección externa a la planta. Para ello, colocan un equipo durante 24 horas que recoge muestras aleatorias. Con todas estas submuestras, el OCA hacen una muestra compuesta y la analizan. Este análisis lo contrastamos con nuestros propios controles para saber si son correctos.

Por último, una o dos veces al año, el Gobierno de Navarra envía a otro organismo autorizado. En este caso, hacen una inspección por sorpresa y efectúa el mismo procedimiento: colocan un equipo durante 24 horas que extrae muestras aleatorias que posteriormente formarán una muestra compuesta que analizarán.

La depuradora tiene además un equipo para depurar el agua con aceite mediante la destilación al vacío. Lo que se hace es separar el agua de los compuestos oleosos, generando un residuo cada vez más concentrado de aceite y grasas. Una vez que el agua destilada se vuelve condensar se envía al colector, igual que el resto de tipos de agua. El residuo concentrado que se genera es gestionado por los gestores correspondientes.