Plásticos Brello, piezas plásticas de alta calidad para Volkswagen Navarra

La empresa navarra de inyección de termoplásticos Plásticos Brello, situada en el polígono de Areta (Huarte), abastece a nuestra fábrica de un total de 26 piezas diferentes, correspondientes a diversas partes de las estructuras de los tres modelos Polo, T Cross y Taigo.

- enviar por correo

- imprimir

-

En el área de producción de la nave, parte del equipo de Plásticos Brello: De izquierda a derecha: Angelica Henao, Maira Valarezzo, Tsvetelina Stoyanova, Mikel Marca, Sara Puñal, Begoña Jorajuria, Elena Bernal, Jorge Calvo, Libe González, Amaia Sarasola, Iker González, Aurelia Ruffino, Ricardo Bretón y Alfonso Miranda.

En el área de producción de la nave, parte del equipo de Plásticos Brello: De izquierda a derecha: Angelica Henao, Maira Valarezzo, Tsvetelina Stoyanova, Mikel Marca, Sara Puñal, Begoña Jorajuria, Elena Bernal, Jorge Calvo, Libe González, Amaia Sarasola, Iker González, Aurelia Ruffino, Ricardo Bretón y Alfonso Miranda.

- enviar por correo

- imprimir

-

Entre 3 y 4 trailers diarios llegan a Volkswagen Navarra procedentes de la empresa Plásticos Brello, ubicada a escasos 20 minutos de Landaben, en el polígono industrial de Areta (Huarte Pamplona). Cada uno de los camiones porta un total de 54 contenedores llenos de piezas plásticas que configuran las estructuras interiores de los habitáculos de nuestros tres modelos: Polo, T Cross y Taigo. En la actualidad, son 26 tipos diferentes de piezas, de distintas envergaduras, que se confeccionan íntegramente en la planta de Huarte de esta empresa de inyección de termoplásticos.

La factoría de plásticos es experta mundial en la fabricación de piezas bicomponente, realizadas en dos plásticos de diferente textura o consistencia y cuya unión es hermética e imperceptible. Varias de las que produce para Volkswagen Navarra cuentan con esta tecnología.

La empresaNombre:Plásticos Brello.

Actividad:Fabricación de piecería por inyección de termoplásticos.

Inicio de actividad:1963.

Ubicación:Polígono de Areta (Huarte Pamplona) y Peralta.

Número de empleados:105.

Principales clientes:Volkswagen Navarra, Audi, Salto Systems, Bayer y Grohe, entre otros.

Entre las principales piezas que confecciona, figuran los pilares interiores del T Cross, de parte del Polo y de parte del Taigo, así como la caja de aguas del limpiaparabrisas situada bajo el cristal frontal para los tres modelos y que es una pieza bicomponente. Además, fabrica también el revestimiento de las cajas de agua y su tapa, los revestimientos de los pasarruedas y la moldura del estribo, entre otras piezas.

Plásticos Brello cuenta con diversas certificaciones de calidad: IATF de seguridad y calidad en automoción, la ISO 14.000 de medioambiente y la ISO 13485 de gestión de calidad de dispositivos médicos.

Volkswagen, un 30% de su producción

Además de la planta de Huarte Pamplona, localidad donde inició su actividad en 1963, Brello opera también desde su fábrica de Peralta, abierta en 2010. En total son 20.000 metros cuadrados de superficie (12.000 en Huarte y 8.000 en Peralta) con áreas de producción y de montaje, un taller de moldes y un laboratorio equipado para analizar las características de los materiales que emplea, el cumplimiento de los requerimientos de los clientes y donde auditan la calidad de las piezas producidas. Ambas plantas presentan estructuras similares, con la diferencia de que la de Peralta cuenta con maquinaria más pequeña para la elaboración de piezas de menores dimensiones.

30%De la facturación de Brello corresponde a Volkswagen Navarra.

Actualmente, la producción para Volkswagen Navarra supone un 30% de la facturación de esta empresa, si bien los clientes de Brello se sitúan también en otros sectores como el sanitario, como proveedores de Bayer; en el sector eléctrico, como proveedores de IBERDROLA y ABB, o en el de máquinas expendedoras donde elabora piezas para la empresa navarra Azkoyen. La compañía alemana de grifería Grohe, Bosch, Salto Systems, Audi u Opel son otras de las compañías a las que sirve productos. En definitiva, Plásticos Brello cuenta con una cartera de clientes muy diversificada correspondiente en un 60% al sector de la automoción y en un 40% a diferentes ámbitos, como la línea blanca, el sector eléctrico, las máquinas expendedoras o control de accesos.

Facturación y plantilla

Plásticos Brello es una empresa de carácter familiar, pertenece a las familias Bretón y González que poseen el 100% de la titularidad. En cuanto a su facturación, ha sido creciente hasta 2019 que constituyó el mejor año para la empresa de Huarte, un ejercicio en el que consiguió facturar 19,6 millones de euros. En 2020, la llegada de la pandemia y los consecuentes parones de la producción en la práctica totalidad de la industria, se tradujeron en la pérdida de un 30% de la facturación en la planta de Huarte Pamplona.

Sin embargo, tal y como señala el director de la fábrica, Iker González, “2021 ha supuesto una clara recuperación de Plásticos Brello”, con una facturación de 18,5 millones de euros, aunque todavía sin alcanzar los niveles prepandemia. Su objetivo estratégico actual es “conseguir una mayor diversificación de los sectores en los que opera”, explica González.

Otros datos que hablan de la importancia de la empresa es una plantilla de 105 empleados que trabaja habitualmente en tres turnos, de lunes a viernes, excepto en períodos de producción extraordinaria. La compañía cuenta con un índice creciente de empleabilidad femenina, que en los departamentos de administración de la empresa supera el 50% de los puestos de trabajo. En este sentido, Brello ha desarrollado planes específicos de igualdad, de sostenibilidad y de responsabilidad social corporativa a los que, según indica su director, conceden “una especial atención e importancia”.

Inyección bicomponente y materiales

Brello es experta en inyección bicomponente, que es la fusión de dos materiales distintos en el mismo proceso, “con lo que se abarata el coste y se mejora la confección”, destaca González. Este procedimiento puede realizarse inyectando los termoplásticos en moldes exclusa o, en el caso de piezas más complejas, en moldes rotativos en los que primero se inyecta un componente y, cuando finaliza su aportación, la matriz gira y se inyecta el otro. De esta manera “se consigue un proceso muy estable”, valora Iker González. En la planta de Peralta, Brello elabora además piezas con materiales muy técnicos y otras de manufactura muy estética.

Todas las piezas que Plásticos Brello produce actualmente para nuestra fabrica son de polipropileno pero tienen una amplia experiencia en distintos materiales como policarbonato, ABS y otros plásticos, Brello ha comenzado también a trabajar con materiales biodegradables, reciclados, “cada vez más solicitados desde el sector de la automoción”. Consiguen así un proceso de economía circular, fundamental desde el punto de vista de la sostenibilidad.

En este sentido, el director señala el trabajo de innovación que están desarrollando relacionado con materiales biodegradables realizados mediante determinadas semillas que, una vez plantadas, se utilizan para elaborar el componente y, cuando la pieza se deteriora, se degrada en el medio natural.

Adaptada a sus clientes

Plásticos Brello se caracteriza por ser un proveedor sólido y comprometido con sus clientes. Enfocado a la resolución de problemas, acompaña, aporta soluciones y desarrolla a medida los productos que precisan sus clientes. De hecho, actualmente cuentan en la planta de Huarte con maquinaria de grandes dimensiones, de hasta 1.400 Tm de presión de cierre, pero la demanda por parte de Volkswagen Navarra de piezas de mayor envergadura ha hecho que adquieran próximamente un equipamiento de hasta 1.700 Tm.

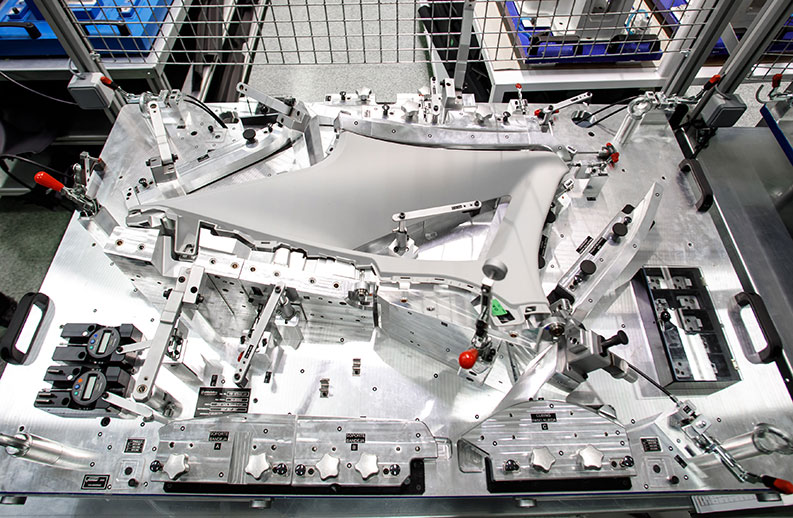

Una de las piezas plásticas interiores, sometida a las revisiones del Laboratorio de calidad de Plásticos Brello. Gracias a su departamento propio de diseño e ingeniería, la compañía de plásticos puede desarrollar, con un cliente, un proyecto desde el inicio como hizo con Volkswagen Navarra. El proceso siempre comienza con un potente trabajo interno de diseño del producto que, en primer lugar, se presenta al cliente con el fin de trasmitirle toda la información sobre la industrialización de ese proyecto y poder así, previamente, realizar los cambios y ajustes necesarios de forma conjunta. Una vez que la compañía es seleccionada para llevar a cabo el proyecto comienza la elaboración del molde. “Tenemos amplia experiencia en el desarrollo de moldes para diversa tipología de piezas y tamaños, los moldes pueden ser de pocos kilos hasta moldes de más de 25 Tm”, señala el director. Posteriormente y una vez fabricado el molde se realizan pruebas y se presentan las primeras muestras al cliente para que las valide.

Su capacidad de adaptación y flexibilidad permite también que la compañía pueda atender de la misma manera pedidos de lotes largos de piezas como de lotes pequeños.

Además, este año, en la planta de Huarte Pamplona han sufrido en carne propia los parones de producción que ha tenido Volkswagen Navarra debidos a la crisis de semiconductores, adaptándose y ajustando su producción y entregas a las nuevas circunstancias.

Una vista del área de inyección con las máquinas de montaje de las piezas. Equipamiento y laboratorio de calidad

El proceso de fabricación de Plásticos Brello está altamente mecanizado y robotizado. Las dos plantas de la compañía albergan máquinas de inyección con un amplio rango de tonelaje: desde las más pequeñas de 12 Tm de presión de cierre hasta las de 1.400 Tm.

Cuentan además con diferentes equipamientos de montaje, ensamblado y de visión artificial. Para procesos alternativos, como la decoración de las piezas, tienen equipos de hot stamping, marcado láser, tampografía y serigrafía, entre otros. También ofrecen piezas pintadas y cromadas, aunque este servicio lo externalizan a través de distintos proveedores. Cuentan con otras tecnologías como la soldadura por ultrasonido, vibración, placa caliente y Hot Melt.

Para trabajar con clientes como Volkswagen Navarra precisan además de un laboratorio de calidad muy completo con la última tecnología en equipamientos de control. En estas instalaciones comprueban que las piezas que producen cumplen al milímetro con las condiciones exigidas por sus clientes. Para ello, la sala contiene una máquina con escáner tridimensional, en la que cada 15 días realizan las mediciones de las piezas para enviárselas a Volkswagen y ver el histórico del dimensional de la pieza. Microscopio digital, colorímetro y luxómetro son equipos necesarios para comprobar los estándares de calidad de sus productos y el cumplimiento de los requerimientos exactos solicitados por el cliente.