2010/18: objetivo ‘blue’ cumplido

Volkswagen Navarra cierra 2018 con un ahorro medio del 25% en los cinco indicadores ambientales a pesar del programa de producción más reducido.

- enviar por correo

- imprimir

-

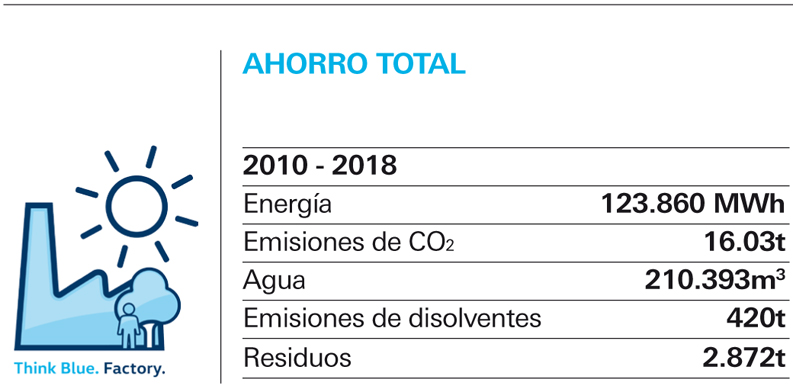

En 2010 la marca Volkswagen puso en marcha la estrategia Think Blue. Factory., que ponía los ojos en un objetivo ambicioso, alcanzar para 2018 la reducción de un 25%, por cada coche fabricado, en cinco indicadores: consumo de energía, consumo de agua, generación de residuos no recuperables, emisiones de disolventes y emisiones de CO2. Estos indicadores pesan lo mismo en una fórmula en la que se introducen para hallar la reducción del impacto total de fábrica.

Nuestra fábrica ha conseguido el objetivo, con el valor añadido que implica haberlo logrado en el contexto de un programa de producción más reducido de lo previsto (los datos de los indicadores son por vehículo, de tal manera que a más coches fabricados, mejores valores en los indicadores y viceversa).

Desde 2010 hasta 2018, la fábrica ha alcanzado un ahorro medio del 25% en los cinco indicadores ambientales. De forma separada, por indicadores, este porcentaje medio resulta de una mejora del 8% en el consumo de energía, del 33% en el consumo de agua, 17% en las emisiones de CO2, 21% en la emisión de disolventes y 49% en la generación de residuos no recuperables. Asimismo, entre 2010 y 2018 ha estado en marcha un programa de intercambio de medidas entre las fábricas de la marca Volkswagen para fomentar la transferencia de conocimientos, es decir, aplicar las medidas que funcionan en una empresa al resto de empresas.

El compromiso ambiental de Volkswagen Navarra forma parte del ADN de la marca. Es una cultura muy arraigada, que no deja de crecer y reinventarse para asumir objetivos cada vez más exigentes y en la que están involucradas todas y cada una de las personas de la fábrica. Algunas de las ideas ingeniadas y sugeridas por trabajadores de la fábrica han supuesto una mejora desde el punto de vista medioambiental y han contribuido al logro de este 25%.

¿El próximo reto colectivo? Reducir un 45% para 2025.

Prensas

Iñigo Otxoa, artífice principal de la idea, junto a José Carlos García y Nerea Ollacarizqueta.

Idea: Colocar nuevo bloque cojín ERFURT.

Autor: Iñigo Otxoa (Prensas).

Indicador de ahorro: Energía.“Las naves de Chapistería tienen un gasto energético necesario para la producción, pero el fin de semana seguían consumiendo. Cuando la instalación entra en modo ‘stand by’, los robots se posicionan de forma que se puede cortar el aire con seguridad. El gasto de fugas de aire se reduce y disminuye el consumo eléctrico de los compresores”. El ahorro estimado es de 255 MWh/a, lo que supone ahorrar 22.100 euros/año. Esta idea se implementó en las instalaciones del VW270 y está en proceso en la zona nueva.

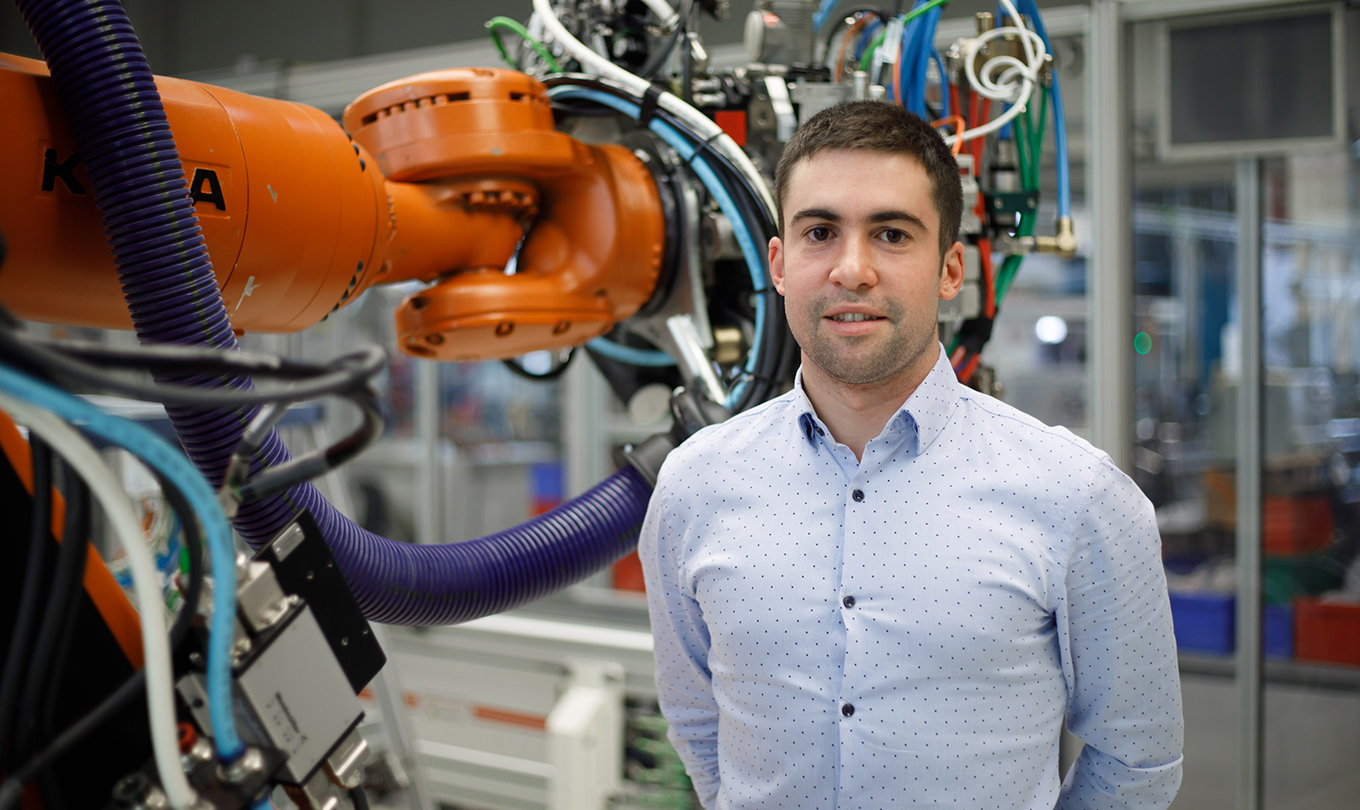

Chapistería

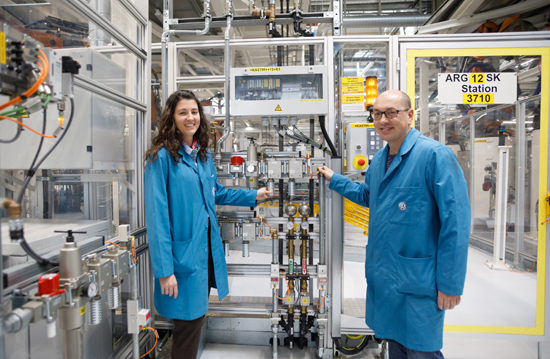

María Larrayoz y Ricardo Berrueta, junto a las instalaciones donde han realizado la mejora.

Idea: Reducción de fugas de aire.

Autor: María Larrayoz y Ricardo Berrueta, Mantenimiento de Chapistería.

Indicador de ahorro: Energía.“Las naves de Chapistería tienen un gasto energético necesario para la producción, pero el fin de semana seguían consumiendo. Cuando la instalación entra en modo ‘stand by’, los robots se posicionan de forma que se puede cortar el aire con seguridad. El gasto de fugas de aire se reduce y disminuye el consumo eléctrico de los compresores”. El ahorro estimado es de 255 MWh/a, lo que supone ahorrar 22.100 euros/año. Esta idea se implementó en las instalaciones del VW270 y está en proceso en la zona nueva.

Pintura

Ángel Mozaz (Procesos Tecnológicos, Pintura) controlando el nivel de agua de las instalaciones del Lavado 1, donde se implementó la idea.

Idea: Reducción de caudal de agua en el Lavado 1.

Autor: Ángel Mozaz, Proc.Tecnológicos, Pintura.

Indicador de ahorro: Agua.“La medida se implantó en el Lavado 1 de la nave 2C, que limpia las carrocerías de los residuos de los desengrases anteriores, que son alcalinos. Propuse reducir el aporte de agua de 9 a 7. Fuimos ajustando el caudal, reduciendo las boquillas para no perder presión y observando las carrocerías, hasta hallar el punto ideal de ahorro que nos permite movernos cómodamente dentro de los límites aceptables”, esta medida supone el ahorro de 7.770 m3/a de agua al año y de vertido que no se trata en la depuradora, lo que supone un ahorro de 8.400 euros al año.

Motores

Luis Fernández, bajo uno de los exutorios de la nave de Motores.

Idea: Utilización de los exutorios para ventilación.

Autor: Luis Fernández, Mantenimiento Motores, Coordinador Think Blue de Ahorro Energético.

Indicador de ahorro: Energía.“Los exutorios son unas trampillas que hay en los tejados de las naves, que los bomberos utilizan en la extinción de incendios y que sólo pueden abrir ellos. Sugerí utilizarlos como recurso para ventilar y refrigerar la nave, conseguir una temperatura óptima para trabajar y ahorrar no sólo en consumo energético de ventiladores, sino también en paradas de producción”. El ahorro estimado de esta medida, valorando las horas en que no se encienden los ventiladores, es de 29 MWh/a y un total de 2.000 euros al año.

Montaje

Jesús García, junto a la máquina de lunas donde se ha realizado la mejora.

Idea: Ahorro en el soplado de ventosas.en la máquina de lunas.

Autor: Jesús García, Montaje.

Indicador de ahorro: Energía.“Hemos actualizado la programación de todas las máquinas y de todas las lunas para que ese tiempo de soplado —el robot inyecta aire para que las ventosas suelten la luna— que antes era de 2 segundos, ahora sea de 0,5. Esta medida aporta un gran ahorro energético, ya que el consumo de aire se ha reducido a la tercera parte”. Esto supone un ahorro de 1 MWh/a en generación de aire comprimido y de 4.074 euros al año. Además, el trabajador queda menos expuesto al ruido y al chorro del aire.

Revisión Final

Virginia Martínez, Ionut Valentín Nohai y Roberto Martínez, junto al prototipo.

Idea: Creación de un prototipo de secado de coches con aire caliente.

Autor: Roberto Martínez, responsable de Producción en Revisión Final; Virginia Martínez, responsable de Lanzamiento y Juan Miguel Áriz, responsable de Mantenimiento del taller.

Indicador de ahorro: Energía.“De visita en Portugal, vimos que secaban los vehículos con entrada de agua con aire caliente. Con ayuda de Mantenimiento, creamos nuestro prototipo. Funciona como un secador de pelo, consumiendo energía eléctrica. Una resistencia impulsa un ventilador que suelta aire caliente por un tubo colocado en el suelo del coche, cubierto por una funda, creando una atmósfera que seca sin reblandecer”. El nuevo equipo seca en tres horas, supone un ahorro de 524 MWh/a, es silencioso y un 80% más barato por coche producido que el sistema anterior, lo que supone un ahorro de 33.993 euros al año.

SABER MÁS