Zero Plastic Waste: la lucha contra los plásticos en Volkswagen Navarra

La utilización de elementos plásticos, especialmente en el embalaje de piezas, está siendo ampliamente analizada dentro del Grupo Volkswagen, tanto por su impacto en los centros de producción como por las negativas repercusiones ambientales que está originando a nivel internacional.

- enviar por correo

- imprimir

-

Detrás de uno de los contenedores con piezas convenientemente separadas, de izquierda a derecha, Ana Moreno (responsable de Medio Ambiente), Alfredo Irigoyen (Calidad), Ricardo Osés (Logística), Nadine Schulz (Mejora Continua en Sistema de Producción) y Coro Azcona (Medio Ambiente).

Detrás de uno de los contenedores con piezas convenientemente separadas, de izquierda a derecha, Ana Moreno (responsable de Medio Ambiente), Alfredo Irigoyen (Calidad), Ricardo Osés (Logística), Nadine Schulz (Mejora Continua en Sistema de Producción) y Coro Azcona (Medio Ambiente).

- enviar por correo

- imprimir

-

Dentro de la estrategia ambiental Think Blue. Factory., nuestra fábrica ha conseguido reducir, entre 2010 y 2018, un 25% cinco indicadores (los consumos de agua y energía, las emisiones de CO2 y disolventes y la generación de residuos no recuperables), y para el periodo 2010-2025 ha planteado una reducción del 45%.

En este contexto, y en paralelo, el Grupo Volkswagen se ha propuesto dar un paso más en términos ambientales y quiere establecer una visión más ambiciosa, con un programa con el que en el futuro pueda llegar a alcanzar en las plantas del Grupo un impacto cero en el ámbito ambiental. Y aunque esta estrategia a futuro, bautizada con el nombre de GoToZero, está todavía en fase de definición y desarrollo, ya se ha comenzado a trabajar en una de sus líneas principales: los residuos plásticos.

De esta forma, la utilización de elementos plásticos —especialmente en el embalaje de las piezas de producción— es uno de los temas que está siendo ampliamente analizado dentro del Grupo Volkswagen, tanto por el impacto que tiene en las propias fábricas y en la relación con los proveedores de las piezas como por las negativas repercusiones ambientales que está originando a nivel internacional.

En el primer trimestre de 2019, la IV Asamblea de las Naciones Unidas para el Medio Ambiente ya anunció un acuerdo global para reducir el consumo de plásticos de un solo uso, mostrando un firme compromiso para abordar el “daño causado” en los ecosistemas por los deficientes sistemas de eliminación y gestión de desechos. Este anuncio, de notable relevancia, pretende acotar la contaminación por plásticos que está sufriendo nuestro planeta en las últimas décadas. En este sentido, la lucha contra la excesiva utilización de este tipo de envases y envoltorios no es una moda pasajera y el Grupo Volkswagen ya le ha otorgado nombre: Zero Plastic Waste (Cero Residuos Plásticos, en español).

Ejemplo de mejora en el sistema de embalaje. En las imágenes superiores, el trabajo realizado con el embalaje de los apoyabrazos. Arriba, el embalaje anterior, con 12 unidades y una mayor cantidad de cartón. Abajo, el embalaje actual, con 15 piezas y menor cantidad de cartón. ¿Y cómo nace esta nueva estrategia?

En el año 2009, a iniciativa de la dirección de Volkswagen Navarra, se organizó un workshop en nuestra fábrica liderado por Sistema de Producción, con la participación de Calidad, Logística, Medio Ambiente y los talleres de Motores y Montaje. Este trabajo adquirió el nombre de Proyecto Irati y centró sus esfuerzos en completar un repaso exhaustivo de los medios de protección que incorporaba cada pieza del coche desde el proveedor. Fue además galardonado por el Gobierno de Navarra.

En 2017, con el lanzamiento de la sexta generación del Volkswagen Polo, se volvió a convocar en nuestra fábrica una segunda edición del workshop del Proyecto Irati, y esta vez con el objetivo de dibujar un paso más: establecer pautas para que cualquier nuevo proveedor sepa qué materiales es preferible utilizar para proteger las piezas que suministra.

“En esta segunda edición el grupo de trabajo se encontró un problema no abordado anteriormente. A la hora de desarrollar un concurso de proveedores de piezas es la central en Wolfsburg (Alemania) la que especifica las condiciones en las que se debe suministrar una pieza, por lo que solicitamos a la central su apoyo para la introducción de este tipo de premisas en los pliegos de condiciones”, explica Ana Moreno, responsable de Medio Ambiente de Volkswagen Navarra.

Tras esta petición, nuestra fábrica ha presentado este año en Alemania su Proyecto Irati y desde la central en Wolfsburg se han comprometido a tomar las pautas recogidas en nuestro trabajo en el foro de discusión que está desarrollando el Grupo Volkswagen para implementar las nuevas condiciones de embalaje que tendrán los pliegos de condiciones, tanto ambiental como de logística, y que deberán cumplir los proveedores de piezas.

¿Qué aspectos incorporaría el pliego?

Uno de los aspectos más importantes que plantea el Proyecto Irati es la inclusión en los pliegos de condiciones (y por tanto en el trabajo que presenten los proveedores) del indicador IPE (Impact of Packaging on the Environment), que mide los gramos de foam, plástico y cartón que incorpora el proveedor para proteger y trasladar cada pieza que suministre.

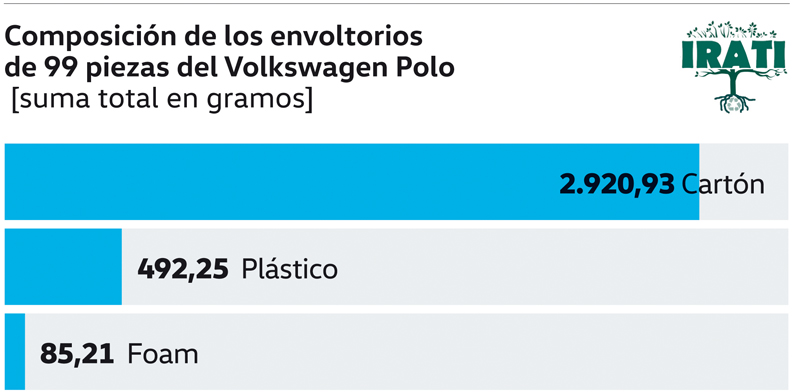

Actualmente, tras realizar dentro del Proyecto Irati un cálculo con 99 piezas del Volkswagen Polo, sabemos que sus envoltorios suman 85,21 gramos de foam, 492,25 gramos de plástico y 2.920,93 gramos de cartón. Unas cifras que, con el trabajo conjunto con la central y los proveedores, podrían verse reducidas de manera notable en un futuro. De hecho, dentro del Proyecto Irati, ya han sido revisados los envoltorios de 37 piezas del Volkswagen Polo, consiguiendo una reducción del 8,4% en foam, del 10% en plástico y del 2,8% en cartón.

“Primero debemos plantearnos si es necesario proteger tanto algunas piezas, ya que hemos constatado que, en ocasiones, se da una sobreprotección. Además, hay que valorar el derroche que originamos en tiempo de trabajo y material: mano de obra para retirar el embalaje, contenedores en línea para recogerlo, logística inversa para su retirada y salida de fábrica y, por supuesto y por encima de todo, el impacto ambiental que podríamos evitar con una mejor utilización de los embalajes de las piezas”, explica Coro Azcona, de Medio Ambiente de Volkswagen Navarra, que añade que, en ningún caso, este trabajo puede acabar repercutiendo, en paralelo, en una reducción de la calidad de las piezas y del producto final.

Siguiendo este guion, y con el objetivo de avanzar en el desarrollo de una mecánica de funcionamiento que consolide la estrategia Zero Plastic Waste, desde Volkswagen Navarra se han establecido ya una serie de recomendaciones, tanto para sus proveedores como para la futura elaboración de pliegos de condiciones desde la central en Wolfsburg.

“En primer lugar, y por encima de todo, hay que emplear envoltorios de embalaje sólo cuando sea necesario. Y, en segundo lugar, hay que observar cada caso pieza por pieza. En el caso de protecciones, el material preferible es el papel o el cartón, mientras que si es plástico debe ser PE o PP con un tamaño ajustado a la pieza y probando si dos piezas pueden entrar en una protección y si es suficiente alternar una pieza con protección con otra sin protección. En el caso de separaciones por capas, el material preferible es el papel o el cartón ajustado a cada contenedor. El IPE debe motivar a los proveedores a planificar el embalaje con la menor cantidad de residuos posible. Es importante, además, porque nos permite tener un indicador para hacer seguimiento de los proveedores antes de la introducción de un nuevo modelo” detalla Nadine Schulz, del departamento de Mejora Continua de Volkswagen Navarra.

De momento, el Grupo Volkswagen sigue trabajando, paso a paso y mirando al futuro, para implementar nuevas condiciones de embalaje en sus pliegos de condiciones -tanto ambiental como de logística- para sus proveedores de piezas, con el objetivo de intensificar la lucha contra los residuos plásticos y favorecer el cuidado del medio ambiente.